Zgodnie z naszymi planami od dnia czwartego lipca czworo członków Akademickiego Klubu Lotniczego odbywa praktyki studenckie w Instytucie Materiałów Lekkich i Kompozytowych Politechniki Drezdeńskiej. Pojechaliśmy tam po to by poznać technologie wytwarzania elementów kompozytowych, które będzie można zaimplementować do budowy statków powietrznych.

Instytut ten jest wiodącym ośrodkiem badawczym w dziedzinie materiałów kompozytowych. Dzięki połączeniu wykwalifikowanej kadry naukowej oraz nowoczesnego parku maszynowego klientami instytutu są globalne koncerny takie jak między innymi: Porsche, Airbus czy Rolls-Royce.

Przykładowe projekty zrealizowane w instytucie:

Rama BMW i3 wykonana z kompozytu węglowego

Pojazd elektryczny zaprojektowany i wykonany w całości przez Instytut

Kadłub Airbusa A320

Podczas praktyk mamy możliwość uczestniczenia w procesie opracowywania elementów wykonywanych z materiałów kompozytowych. Zaczynając od fazy obliczeń i symulacji, przez fazę wytwarzania prototypów, wykonywania badań wytrzymałościowych, kończąc na opracowywaniu technologii seryjnego wytwarzania.

Na chwilę obecną każdy z nas został przydzielony do innego projektu.

Poniżej krótki opis każdego z nich:

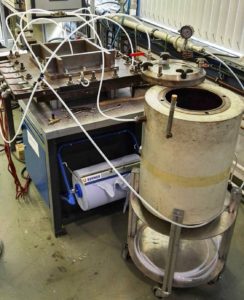

PROJEKT 1 – Rolls-Royce

W instytucie testowane są łopatki turbin silników odrzutowych wykonane z włókna węglowego dla firmy Rolls-Royce. Badana jest wytrzymałość na uderzenie obiektu w temperaturze -55°C oraz wytrzymałość na rozerwanie pod wpływem siły odśrodkowej.

Naszym zadaniem jest opracowanie powtarzalnej metody równomiernego chłodzenia łopatki.

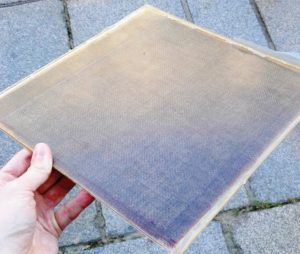

PROJEKT 2 – Koła zębate

Celem projektu jest opracowanie kół zębatych wykonanych z materiałów kompozytowych. Charakteryzują się one samosmarownością oraz większą niezawodnością. Na obecnym etapie wykonujemy próbki do badań trybologicznych. Pozwala nam to na poznanie różnych technik wytwarzania, przy użyciu pięciu rodzajów żywic i czterech rodzajów włókien w różnych typach tkanin.

Wytwarzanie płyt metodą RTM

Wytwarzanie płyt metoda prasowania przy użyciu

modyfikowanej żywicy A.S. SET powder

Płyta z tkaniny lnianej wykonana technologią prasowania

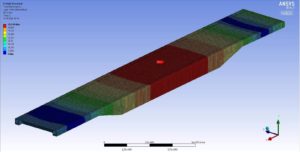

PROJEKT 3 – Wagon towarowy

Projekt ten jest w najmniej zaawansowanej fazie produkcji, dlatego wszelkie prace z nim związane skupiają się na symulacjach i obliczeniach. Należy zoptymalizować konstrukcję nośną wagonu kolejowego przystosowanego do przewozu kontenerów morskich. Trudność polega na tym, że należy zastąpić jak największą ilość elementów stalowych, elementami kompozytowymi, które trzeba odpowiednio dobrać mając na uwadze wskaźniki ekonomiczne oraz wytrzymałościowe.

Analiza MES ramy wagonu towarowego

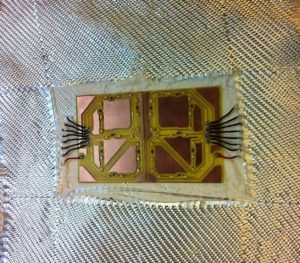

PROJEKT 4 – Układ scalony wkomponowany w kompozyt szklany

Z uwagi na fakt, że jeden z nas szczególne interesuje się elektroniką zostaliśmy również zaangażowani w realizację zadania, które polega na zaprojektowaniu oraz kompleksowym wykonaniu płytki szklanej, w którą wkomponowany jest panel dotykowy oraz wyświetlacz LED. Po położeniu określonej ilości palców na płytce wyświetlana jest cyfra im odpowiadająca.

Układ scalony wkomponowany w tkaninę szklaną

Gotowa płyta szklana pokryta warstwą forniru bambusowego dla estetycznego wyglądu.

O końcowych efektach naszego pobytu w Dreźnie poinformujemy na naszej stronie internetowej. Liczymy na to, że będą one odlotowe:)